自动化立体仓库设计

(一)设计的准备工作

(二)自动化立体仓库的总体规划

(三)自动化立体仓库计算

(一)设计的准备工作

—— 系统调查及需求分析

1.立体仓库是企业物流系统的子系统,必须要了解企业整个物流系统对子系统的要求和物流系统总体设计的布置图,以便对仓储的子系统进行总体设计。要调查过去进、出库房或料场物品的种类、数量及规律,以便预测未来,进行仓库容量的计算和分析。

2.立体仓库是机械、结构、电气、土建等多专业的工程,这些专业在立体仓库的总体设计中互相交叉,互相制约。因此,在设计时对各专业必须兼顾,例如,机械的运动精度要根据结构制作精度和土建的沉降精度而选定。

3.要了解企业对仓储系统的投资、人员配置等计划,以确定仓储系统的规模和机械化、自动化的程度。

4.调查库内储存的货物的品名,特征(例如易碎、怕光、怕潮等),外形及尺寸,单件重量,平均库存量,zui大库存量,每日进、出库数量,入库和出库频率等。

5.了解建库现场条件,包括气象、地形、地质条件、地面承载能力、风及雪载荷,地震情况以及其他环境影响。

6.调查了解与仓储系统有关的其他方面条件。例如,入库货物的来源,连结库场交通情况,进、出库门的数目,包装形式,搬运方法,出库货物的去向和运输工具等。海格里斯自动化立体仓库解决方案提供商

(二)自动化立体仓库的总体规划

1 库场的选择与规划

仓库和料场的选择和布置对仓储系统的基建投资、物流费用、生产管理、劳动条件、环境保护等都有着重要意义,这是首先要考虑的。其主要任务是确定库场各部分的相互几何位置关系,画出平面布置图。

2 仓库形式和作业方式

在调查分析入库货物品种的基础上,确定仓库形式:

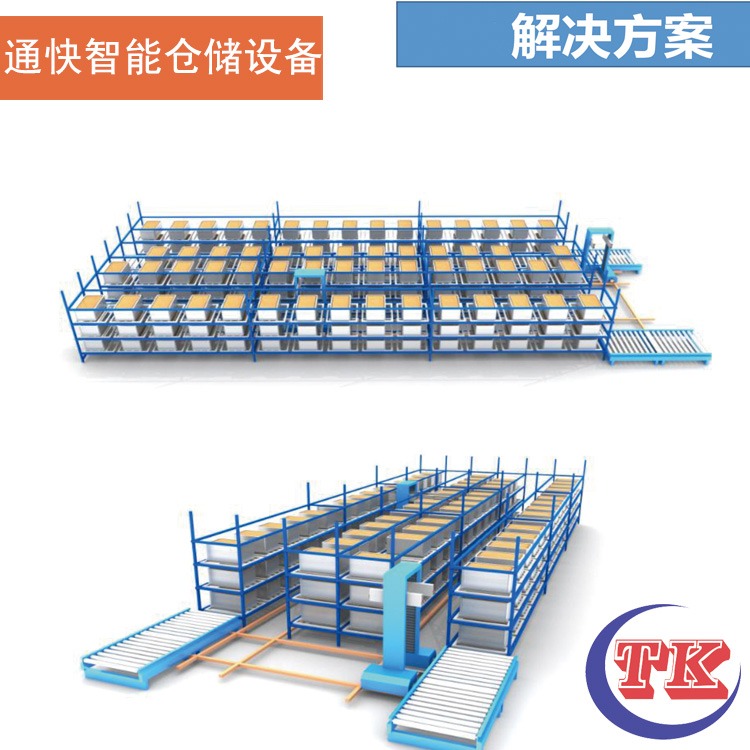

★ 品种单一或品种较少单元货格式仓库

★ 批量较大:重力式货架仓库或贯通式仓库

★ 特殊要求的货物:冷藏、防潮、恒温仓库

★ 根据出库工艺要求决定是否采用拣选作业:整单元出库为主/零星货物出库为主

★ 少采用单作业方式,尽量采用复合作业方式

3 货物单元的形式和货格尺寸设计

立体仓库是以单元化搬运为前提的,货物单元形式、尺寸和重量的确定不仅影响仓库的投资,而且对于整个物流和仓储系统的配备、设施以及有关因素都有极大的影响。 海格里斯自动化立体仓库解决方案提供商

抓住所有入库货物流通中的关键环节,根据调查和统计结果,列出所有可能的货物单元形式和规格,选择最为经济合理的方案。

对于少数形状和尺寸比较特殊以及很重的货物,可以单独处理。

货物单元尽量采用标准推荐的尺寸,以便于与其它物料搬运和运输机具相匹配。

货格尺寸取决于在货物单元四周需留出的净空尺寸和货架构件的尺寸。

4 确定库存量和仓库总体尺寸

库存量:同一时间内储存在仓库内的货物单元数,根据历史进出仓库和货场的数量和规律,通过预测技术来确定库存量。

仓库内采用存储和搬运机械的数量取决于仓库的较大出/入库频率。

仓库高度:不宜设计得过高,以10~20米为宜,长、宽、高之间没有确定的比例关系。设库存量为N个货物单元,巷道数为A,货架高度方向可设B层,则每一排货架在水平方向应具有列数D为:

D=N/2AB

根据每排货架的列数D及货格横向尺寸可确定货架总长度L。

已知货架总长度L,又知仓库的宽度和高度,再根据实际需要,考虑办公室、操作控制室、搬运机械的转弯以及其他辅助设施等,就可以确定仓库的总体尺寸了。

在确定仓库总体尺寸和货架结构尺寸的同时、还要参照国内外仓库和仓储机械设计标准,遵照执行。

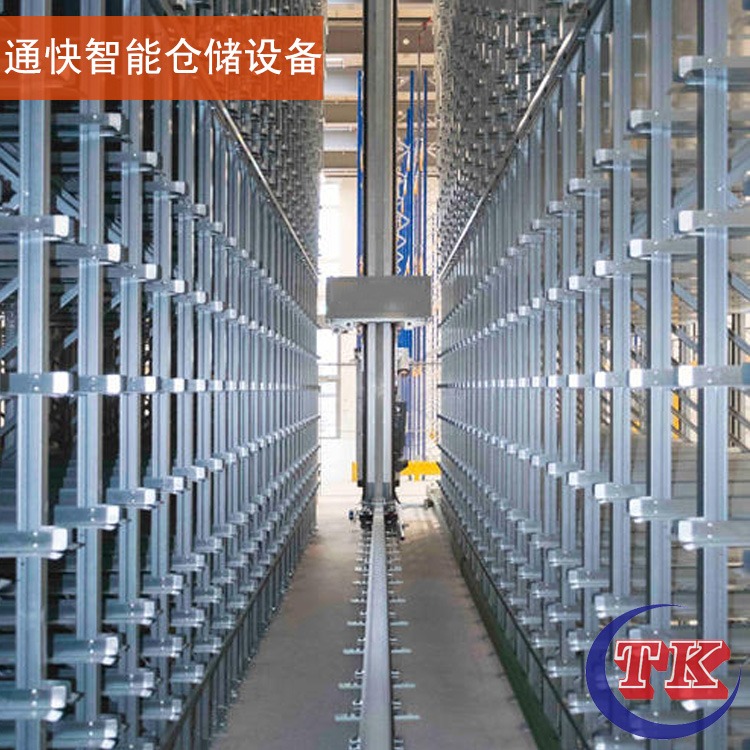

5 出入库搬运周期及出入库能力验算

立体仓库的出、入库搬运周期,一般讲,主要取决于巷道堆垛起重机的作业循环时间。

6 自动化立体仓库的布置

1)高层货架区和作业区的衔接方式

(1)叉车-出入库台方式

(2)自动导引小车-出入库台方式

(3)自动导引小车-输送机方式

(4)叉车(或升降机)-连续输送机方式

2)货物单元出、入高层货架的形式

(1)贯通式

(2)同端出入式

(3)旁流式

叉车-出入库台方式

自动导引小车-出入库台方式

自动导引小车-输送机方式

叉车(或升降机)-连续输送机方式

适应情形:出入库频率高或要求每天按照品种、数量和时间有计划地发货

堆垛机是一种间隙作业机械

需要设置若干台堆垛机

叉车和升降机也是间隙作业机械

为了解决堆垛机、叉车、升降机与连续输送机之间的协调工作节拍问题,通常使连续输送机具有积放功能。

(三)自动化立体仓库计算

主要内容是对已有的自动化立体仓库面积、通过能力和配备人员、机械设备的计算。

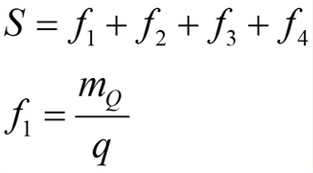

★1. 立体仓库面积和通过能力计算

方法一:S=mQ /qa

式中:

S——立体仓库所需总面积,单位为平方米;

a——立体库面积利用率,为堆货面积与总面积之比;

mQ—立体仓库货物的堆存量,单位为吨;

q——立体库单位面积上的货物堆存量,单位为吨/平方米。

E——通过立体库的月较大货物存取量,单位为吨;

K——设计较大入库百分数;

30——每月30天计;

t——货物在立体库中平均库存期(天),根据统计的各种货物历年平均库存周期分析确定。

q的计算公式:q=rH

H——货物的堆放高度,按照装卸工艺要求确定,单位米;

r——立体库单位体积上的货物堆存量,吨/立方米

方法二:

f1——存放货物有效存放面积,平方米

f2——入库验货场地面积,平方米,根据货物种类、验收和发货的具体要求及设施确定。

f3——出库发货场地面积,平方米

f4——通道(人行道、车行道)面积, 平方米,根据仓库的布置确定,取决于货物和运输工具的外形尺寸。

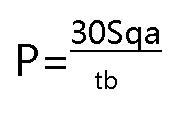

★2. 立体仓库通过能力计算

月通过量 / 平均库存周期

b--立体仓库货物的月不平衡系数,该系数与货运量、货源、运输工具的衔接、水文气象及生产管理因素有关。参照同类仓库正常情况下不少于连续三年的统计资料来分析确定。运量越大,不平衡系数越小。

月不平衡系数b=zui大月通过能力(吞吐量)/月平均通过能力

★3. 堆垛机作业循环时间

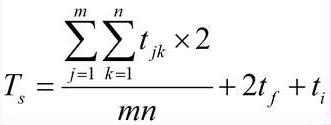

(1)平均单一作业循环时间

式中:

j——货架列数,1~m

k——货架层数,1~n

tjk——单程移动时间,从该入库站开始到j列k层单程移动时间,秒

tf——叉货时间,在出入库站或货格处,货物移动时间,秒

ti——停机时间,控制延迟时间秒

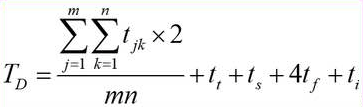

(2)平均复合作业时间

式中:

tt——平均货格间移动时间,随机确定入库货格和出库货格,作适当次数货格间移动求得所需时间的平均值,秒(从入库货格到出库货格的时间)

ts——出入库站间移动时间,入库站和出库站位置不同时的站间移动时间,秒

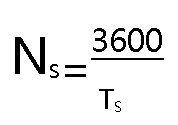

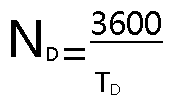

★4. 堆垛机基准出入库能力

(1)平均单一作业循环时间的基准出入库能力

(2)平均复合作业循环时间的基准出入库能力

★5. 仓库机械及人员数量计算

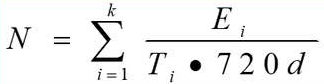

一般情况下,立体仓库的装卸机械数量,应在同一调配原则下,根据物流工艺流程按下式计算:

式中:

N——装卸机械数量,单位为台;

Ei——仓库为完成月zui大吞吐量,要求各类机械分别完成的操作量,单位为吨;

d——机械利用率,为机械工作台时占日历台时的百分比,一班制取0.15-0.20;两班制取0.30-0.35;三班制取0.40-0.50。电动机械取大值,内燃机械取小值;

k——仓库内用于装卸存取的机械设备种类数。

Ti ——第i种机械设备单位时间操作量,单位为吨/小时